9월에 막을 내린 제17회 중국(베이징) 국제 건설기계, 건자재기계 및 광산기계 박람회(BICES 2025)에서 E4홀에 위치한 "강철 막대 예압 구역"은 많은 업계 관계자들의 관심을 끌었습니다.

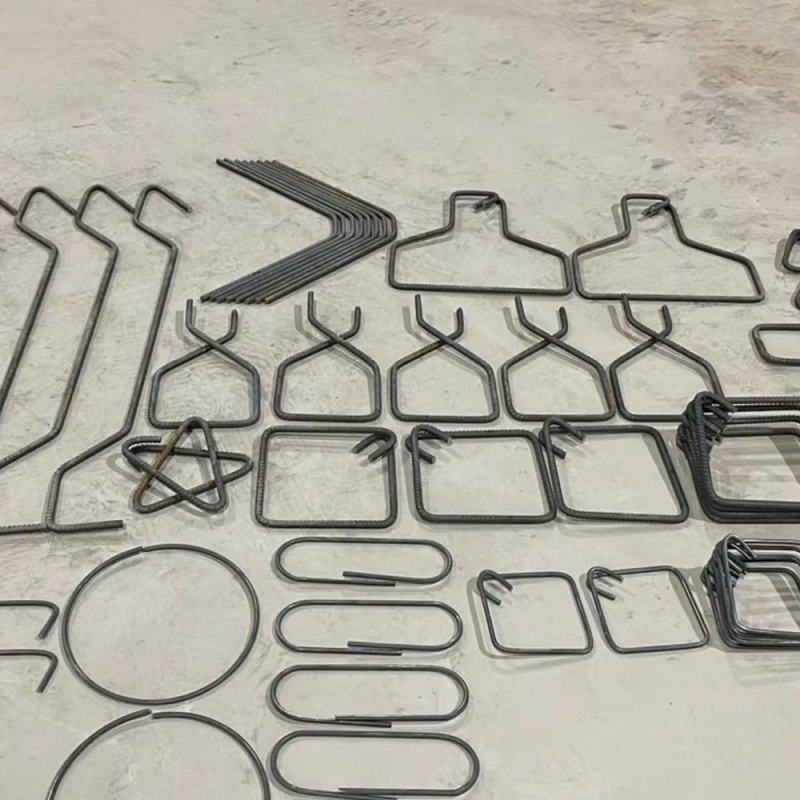

중지루위안, 허베이교양용접 등 9개 산업 기업이 공동으로 지능형 강철봉 가공 장비를 선보이며, 산업이 첨단 및 지능형 진보를 향해 발전할 미래 전망을 설명했습니다.

![철근 기계 철근 기계]()

철근 가공 장비 산업은 전례 없는 기술 변혁을 맞이하고 있습니다. 2025년에는 자동 철근 가공 장비의 세계 시장 규모가 지속적으로 확대되어 평균 단가가 약 7만 달러, 전 세계 판매량이 약 1만 대에 달할 것으로 예상됩니다.

이러한 장치는 수치 제어 시스템, 프로그래밍 가능한 설정 및 로봇 공급 시스템을 통합하여 처리 정확도, 일관성 및 생산 속도를 크게 향상시킵니다.

2025년 8월, 중국 최초의 철근 가공 장비 디지털 구축 분야 그룹 표준 제정—철근 가공 장비의 디지털 관리 시스템에 대한 기술 요구 사항—공식 출시되었습니다.

이 표준은 산업 전반에 통일되고 표준화된 기술 기반을 제공하고, 강철봉 가공 장비의 지능화 및 디지털화를 향한 고품질 개발을 촉진합니다.

![철근 기계 철근 기계]()

최근 발표된 혁신적 성과 중에서는 로봇 통합과 자동 바인딩 기술이 특히 눈길을 끈다.

CCCC First Highway Engineering Group Fourth Engineering Co., Ltd.가 개발한 "로봇 통합 조립식 빔 철근 프레임용 지능형 생산 라인"이 2025년 고속도로 교통 지능형 장비 기술 혁신 대회에서 1등을 수상했습니다.

수치제어장비, 로봇, 사물인터넷(IoT) 등 자체 개발한 신세대 정보기술을 활용하여, 조립식 보강재 프레임의 가공공정 전반에 걸쳐 완전 자동화된 작업을 실현한 생산라인입니다.

원자력 발전 건설 분야에서 중국핵공업집단공사(CNNC)는 2025년 7월 장저우 원자력 발전 프로젝트 현장에서 "룽구 1호-II" 자동 철근 결속 생산라인을 성공적으로 가동했습니다.

이는 중국 최초의 대구경 강봉(32mm~40mm)을 핵발전소 프로젝트에 사용하기 위해 설계된 자동 바인딩 시스템으로, 지능형 자재 목록 인식, 자동 자재 선택 및 공급, 정밀한 배치, 효율적인 바인딩, 디지털 정보 관리 등 5대 모듈을 통합했습니다.

중국철도설계공사(CRCC Bridge Engineering Bureau, 톈진에 주재하는 중앙기업) 산하 조립기술회사, 중국철도설계공사, 베이징건설기계연구소가 공동으로 개발한 철도 단순지지 박스 거더용 철근 프레임용 지능형 제조장비 "룽지 인텔리전트"가 톈진-웨이팡 고속철도 톈진 구간에 투입되었습니다.

업계의 고충에 직면한 주요 기업들은 기술 연구를 활발히 진행하고 있습니다. 중지루위안기계(주)는 최근 "직선화 및 굽힘 일체형 기계 및 철근 가공 방법"에 대한 발명 특허를 취득했습니다.

이 장비는 다양한 직경의 강철 막대를 처리할 수 있어 처리 효율을 크게 향상시킵니다.

중지루원은 2025년 상반기에 2,210만 3300위안의 연구개발비를 투자했는데, 이는 전년 대비 11.12% 증가한 수치입니다.

허베이 지젠 기계 제조 유한회사는 고속도로 소형 박스 거더용 지능형 철근 교정, 굽힘 및 용접 성형 생산 라인을 선보이는 데 주력했습니다. 이 장비는 여러 세트의 지능형 철근 가공 장비를 통합하여 연계 생산을 실현합니다.

이 라인에서 생산되는 박스 거더의 3-in-1 스터럽 시트는 파손점 없이 연속 용접을 통해 형성되므로 구조가 안정적이고 원자재 소비량이 8% 감소하는 것이 특징입니다.

이러한 지능형 장비의 적용은 실제 프로젝트에서 상당한 효과를 창출하고 있습니다. CCCC Second Harbor Engineering Co., Ltd.에서 개발한 조립식 박스 거더 철근 블록용 유연한 지능형 제조 생산 라인은 후베이 옌징 양쯔강 교량 프로젝트에 적용되어 부품 조립 효율을 1.5배 향상시키고 콘크리트 피복 두께 적격률을 96% 이상으로 달성했습니다.

광시 창롱 8구간 프로젝트의 지능형 빔 공장에서는 중국 최초의 자체 개발한 로봇 통합도가 높은 자동 조립식 T형 빔 생산 라인을 통해 원자재에서 철근 프레임까지 철근을 자동으로 가공하고 성형할 수 있으며, 각 철근 성형 시간은 약 2분에 불과합니다.

이 생산 라인의 공정 중 90%는 로봇으로 완료되며, 이를 통해 인력을 80%까지 줄일 수 있습니다.

중국건설제3공정국이 독자 개발한 최초의 국가급 조립식 보강재 지능형 생산라인이 우한 수도권 순환 고속도로 북부 구간 2단계 공사의 첫 번째 보를 성공적으로 시공했습니다. 이는 중국 인프라 건설 분야의 지능형 건설 수준에 큰 진전을 이룬 것입니다.

광시 창롱 고속도로의 지능형 빔 공장 내부에서는 로봇이 강철 막대를 곧게 펴고, 절단하고, 굽히고, 용접하는 작업을 정확하게 수행하며, 각 강철 막대 프레임을 형성하는 데 걸리는 시간은 약 2분에 불과합니다.

이 생산 라인은 기존 생산 모드와 비교했을 때 노동 투입을 80% 줄이는 동시에 건설 및 작업 안전의 표준화 수준을 크게 향상시킵니다.

원자력 발전소 건설부터 고속도로, 고속철도부터 강을 가로지르는 다리까지, 지능형 철근 가공 기술은 우리가 익숙한 건설 산업을 전례 없는 속도로 변화시키고 있습니다.

"제14차 5개년 계획"이 마무리됨에 따라, 이러한 지능화 물결은 기존 건설 산업에 더 많은 가능성을 가져올 것입니다.