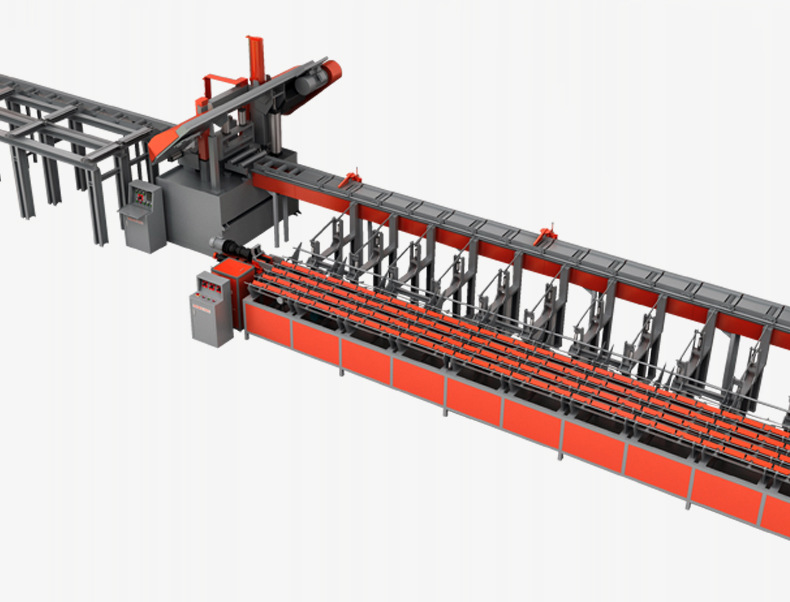

제품 세부 정보

전자동 철근 절단, 업세팅 및 나사산 생산 라인

효율성 향상:

전자동 강철 막대 절단, 업세팅 및 나사산 생산 라인은 완전 자동화된 프로세스를 통합합니다.절단, 업세팅, 실 끼우기, 원자재 강철 막대에서 나사산이 있는 반제품으로의 변환을 최단 시간 내에 완료하여 공정 인수인계 시간을 크게 단축했습니다.

품질 보증:

절단과 업세팅이라는 두 가지 핵심 공정은 지능형 제어 시스템을 통해 긴밀하게 연결됩니다. 이 시스템은 철근 길이 정확도 및 엔드 업세팅 치수와 같은 주요 매개변수를 실시간으로 모니터링합니다. 이상 상태는 자동으로 감지되고 오류 수정 메커니즘을 작동시켜 공정 품질의 안정성을 보장합니다.

쉬운 조작:

이 장비는 사용자 친화적인 인터페이스를 갖추고 있어 절단 길이 및 업세팅 힘과 같은 매개변수의 시각적 설정 및 조정을 지원합니다. 모듈형 생산 라인은 유연하게 분해될 수 있습니다.독립형 절삭 유닛 및 업세팅 나사산 유닛독립형으로 사용 가능하며, 다양한 생산 용량 요구 사항에 맞게 조정할 수 있습니다. 고급 서보 제어 시스템은 절삭 위치 정확도와 업세팅 나사 가공 효율성을 모두 향상시킵니다.

제품특징

원활한 프로세스 연계:

기술적 이점:

장비 유연성:

기술적인 매개변수

절단 라인(생산 라인에 통합)

업세팅-스레딩 라인

(원래 매개변수 위에 추가 절단 관련 연결 매개변수)

추가된 콘텐츠에 대한 참고 사항:

용어 일관성:

애플리케이션 시나리오 적응:

이 번역은 기술적 매개변수, 공정 연계, 품질 관리 측면에서 생산 라인의 "절단" 기능을 완벽하게 표현하여 원래의 업세팅 및 스레딩 공정과 유기적인 전체를 형성하여 사용자가 장비의 전체 공정 기능을 설명해야 하는 요구를 충족합니다.

메시지를 남겨주세요

관련 뉴스

CNC 철근 벤딩기가 철근 가공에 새로운 혁명을 일으키고 있습니다

2026-01-17